Elegir la broca helicoidal adecuada para su proyecto implica comprender tres factores clave: material, revestimiento y características geométricas. Cada uno de estos elementos desempeña un papel crucial en el rendimiento y la durabilidad de la broca. A continuación, le explicamos cómo tomar una decisión informada.

Material

1. Acero de alta velocidad (HSS):

El acero de alta velocidad (HSS) ha sido fundamental en las herramientas de corte durante más de un siglo, valorado por su amplia aplicación y precio asequible. Las brocas de HSS son conocidas por su versatilidad, ofreciendo un excelente rendimiento tanto con taladros manuales como con plataformas estables como taladros de columna. Una ventaja clave del HSS es su capacidad de reafilado, lo que aumenta la longevidad de las brocas y lo convierte también en una opción rentable para herramientas de torno. Además, el HSS cuenta con diferentes grados, cada uno con distintas composiciones elementales para satisfacer necesidades de corte específicas. Esta variedad de grados de acero aumenta la adaptabilidad del HSS, convirtiéndolo en un componente versátil y esencial en diversas tareas de mecanizado.

2. Cobalto HSS (HSSE o HSSCO):

En comparación con el HSS tradicional, el HSS de cobalto presenta una dureza y resistencia térmica superiores. Esta mejora en las propiedades se traduce en una resistencia a la abrasión significativamente superior, lo que hace que las brocas HSSE sean más duraderas y eficientes. La incorporación de cobalto en el HSSE no solo contribuye a su mayor resistencia a la abrasión, sino que también prolonga su vida útil. Al igual que el HSS estándar, las brocas HSSE conservan la ventaja de ser reafilables, lo que prolonga aún más su vida útil. La presencia de cobalto en el HSSE las hace especialmente adecuadas para tareas de taladrado más exigentes donde la durabilidad y la resistencia a la abrasión son esenciales.

3. Carburo:

El carburo es un compuesto de matriz metálica, compuesto principalmente de carburo de tungsteno con diversos aglutinantes. Supera significativamente al acero de alta velocidad (HSS) en dureza, resistencia al calor y resistencia a la abrasión. Si bien son más caras, las herramientas de carburo destacan por su vida útil y velocidad de mecanizado. Requieren equipo especializado para su reafilado.

Revestimiento

Los recubrimientos de las brocas varían considerablemente y se eligen según la aplicación. A continuación, se presenta una breve descripción de algunos recubrimientos comunes:

1. Sin recubrimiento (brillante):

Es el color más común para las brocas HSS. Ideales para materiales blandos como aleaciones de aluminio y acero con bajo contenido de carbono, las herramientas sin recubrimiento son las más económicas.

2. Recubrimiento de óxido negro:

Proporciona mejor lubricación y resistencia al calor que las herramientas sin recubrimiento, mejorando la vida útil en más del 50%.

3. Recubrimiento de nitruro de titanio (TiN):

Las brocas con revestimiento de titanio ofrecen un excelente rendimiento en diversas aplicaciones gracias a sus características únicas. En primer lugar, el revestimiento mejora la dureza y la resistencia a la abrasión, lo que permite que la broca se mantenga afilada al perforar materiales más duros y prolonga su vida útil. Estas brocas reducen la fricción y la acumulación de calor, lo que aumenta la eficiencia de corte y la protege del sobrecalentamiento. Las brocas con revestimiento de titanio son aptas para su uso en diversos materiales, como acero inoxidable, aluminio y madera, lo que las hace ideales para aplicaciones de ingeniería y domésticas. Además, penetran los materiales de forma más rápida y limpia, proporcionando una superficie de corte más limpia. Si bien las brocas con revestimiento de titanio pueden ser más caras que las brocas convencionales, su alta eficiencia y larga vida útil las convierten en una excelente inversión para aplicaciones que requieren alta resistencia a la abrasión y cortes precisos.

4. Recubrimiento de nitruro de titanio y aluminio (AlTiN):

En primer lugar, los recubrimientos de AlTiN son extremadamente resistentes al calor, lo que les permite destacar en el corte a alta velocidad y el mecanizado de aleaciones de alta temperatura. En segundo lugar, este recubrimiento mejora significativamente la resistencia a la abrasión y prolonga la vida útil de la herramienta, especialmente al mecanizar materiales duros como acero inoxidable, aleaciones de titanio y aleaciones con base de níquel. Además, el recubrimiento de AlTiN reduce la fricción entre la broca y la pieza de trabajo, mejorando la eficiencia del mecanizado y ayudando a lograr una superficie de corte más lisa. También presenta buena resistencia a la oxidación y estabilidad química, lo que le permite mantener su rendimiento en entornos de trabajo hostiles. En resumen, las brocas con recubrimiento de AlTiN son ideales para aplicaciones de mecanizado de alta velocidad y alta precisión, y son especialmente adecuadas para manipular materiales duros que representan un desafío para las brocas convencionales.

Características geométricas

1. Longitud:

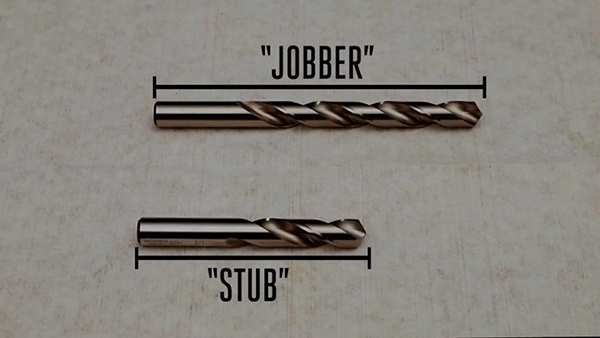

La relación entre la longitud y el diámetro influye en la rigidez. Elegir una broca con una longitud de flauta suficiente para la evacuación de la viruta y un voladizo mínimo puede mejorar la rigidez y la vida útil de la herramienta. Una longitud de flauta insuficiente puede dañar la broca. Existen varios estándares de longitud disponibles en el mercado. Algunas longitudes comunes son: Jobber, Stubby, DIN 340, DIN 338, etc.

2. Ángulo de la punta de perforación:

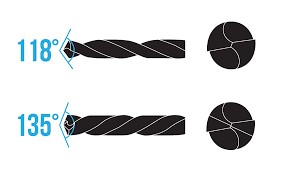

El ángulo de punta de 118° es común para metales blandos como el acero con bajo contenido de carbono y el aluminio. Generalmente carece de autocentrado y requiere un orificio guía. El ángulo de punta de 135°, con su función de autocentrado, elimina la necesidad de un orificio de centrado independiente, lo que ahorra mucho tiempo.

En conclusión, seleccionar la broca helicoidal adecuada implica equilibrar los requisitos del material a perforar, la vida útil y el rendimiento deseados de la broca, y los requisitos específicos de su proyecto. Comprender estos factores le garantizará elegir la broca más eficaz y eficiente para sus necesidades.

Hora de publicación: 10 de enero de 2024